在锂电池的生产过程中,涂布环节至关重要。然而,涂布过程中常常会遇到各种故障,影响生产效率和产品质量。今天,我们就来深入了解一下锂电池涂布常见的 25 种故障及解决方法。

一、故障产生的相关因素

影响涂布质量的因素众多,主要包括人、机、料、法、环等方面。而基本因素则与涂布过程直接相关,涵盖涂布基材、胶黏剂、涂布钢辊 / 胶辊和复合机等。

1. 涂布基材:材质、表面特性、厚度及其均匀性等都会影响涂布质量。合适的涂布基材应如何选择呢?

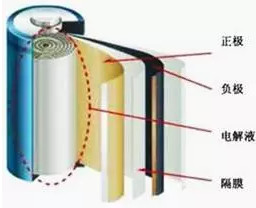

首先,在材质方面,需根据锂电池的具体应用需求来挑选。常见的涂布基材有铜箔和铝箔等。铜箔具有良好的导电性和延展性,适合作为负极集流体;铝箔则具有较好的抗氧化性,常被用作正极集流体。

其次,对于厚度的选择,一般要考虑电池的能量密度和安全性等因素。较薄的基材可以提高能量密度,但可能会降低电池的安全性和稳定性;较厚的基材则相反。同时,厚度的均匀性也至关重要,不均匀的厚度可能导致涂布不均匀,影响电池性能。

2. 胶黏剂:工作粘度、对基材表面的亲和力和附着力等至关重要。

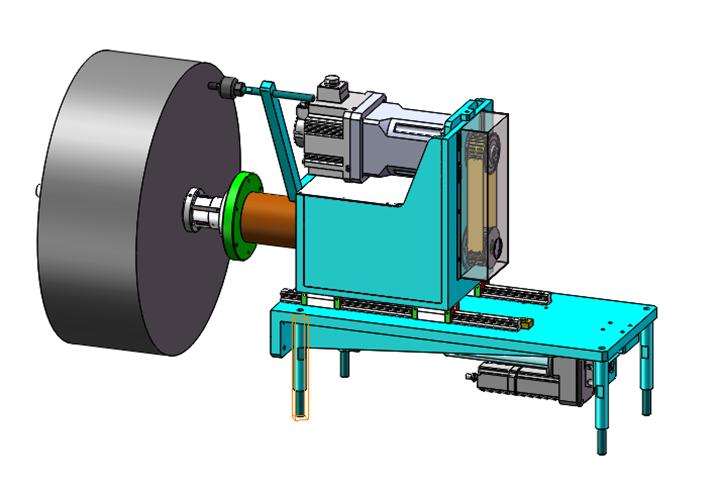

3. 涂布钢辊:作为胶黏剂的载体和涂布基材与胶辊的支撑基准,其形位公差、刚性、动静平衡质量、表面质量、温度均匀性和受热变形状况等均影响涂布均匀性。

4. 涂布胶辊:材质、硬度、形位公差、刚性、动静平衡质量、表面质量、受热变形状况等也是影响涂布均匀性的重要变量。

5. 复合机:除了涂布钢辊和胶辊合压机构的精度和灵敏度外,设计运行最高速度、机器的整体稳定性等也不容忽视。

二、常见故障及解决方法

1. 放卷纠偏限位

1. 原因:放卷机构穿带时未居中模式穿带。

2. 解决方法:调整感应器位置或居中位置调整卷筒位置。

2. 出料浮辊上下限

1. 原因:出料压辊未压紧或收卷张力未开,电位器异常。

2. 解决方法:压紧出料压辊或打开收卷张力开关,重新校准电位器。

3. 行进纠偏限位

1. 原因:行进纠偏未居中或探头异常。

2. 解决方法:重新居中设置,检查探头位置及探头是否损坏。

4. 收卷纠偏限位

1. 原因:收卷机构穿带时未居中模式穿带。

2. 解决方法:调整感应器位置或居中位置调整卷筒位置。

5. 背辊无打开闭合动作

1. 原因:背辊没有完成原点校准或校准传感器状态异常。

2. 解决方法:重新校准原点或检查原点传感器状态和信号是否异常。

6. 背辊伺服故障

1. 原因:通讯异常或接线松动。

2. 解决方法:按复位按钮复位故障或重新上电,查看报警代码查询说明书。

7. 第二面不间歇涂布

1. 原因:光纤故障。

2. 解决方法:检查涂布参数或光纤信号是否异常。

8. 刮刀伺服故障

1. 原因:调刀伺服驱动器报警或传感器状态异常、设备急停。

2. 解决方法:检查急停按钮或按复位按钮消除报警、重新校准刮刀辊原点并检查传感器状态是否异常。

9. 划痕

1. 原因:浆料颗粒引起或刮刀有缺口。

2. 解决方法:塞尺清颗粒、检查刮刀。

10. 掉粉

1. 原因:

1. 过烘引起掉粉;

2. 车间湿度大、极片吸水;

3. 浆料粘接性差;

4. 浆料长时间未进行搅拌浆料。

2. 解决方法:联系现场品质技术。

11. 面密度不够

1. 原因:

1. 液面高度落差大;

2. 走速;

3. 刀口。

2. 解决办法:检查速度、刀口参数,保持一定的液位高度。

12. 颗粒较多

1. 原因:

1. 浆料本身所带或沉淀;

2. 单面涂布时辊轴造成;

3. 浆料长时间未搅拌(静止状态)。

2. 解决办法:涂布前擦干净过辊、长时间浆料未用需要咨询品质技术是否搅拌。

13. 拖尾

1. 原因:浆料拖尾、背辊或涂辊间隙不平行、背辊弹开速度。

2. 解决办法:调节间涂间隙参数、加大背辊弹开速度。

14. 正面错位

1. 原因:对齐有误差时未修正对齐参数。

2. 解决方法:检查箔材有无打滑、清洗背辊,压住基准辊压辊、修正对齐参数。

15. 反面间涂呈平行状拖尾

1. 原因:涂背辊间距过小、过小或背辊弹开距离过小。

2. 解决方法:调整涂背辊间距,增加背辊弹开距离。

16. 头厚尾薄

1. 原因:头尾削薄参数未调好。

2. 解决方法:调节头尾速度比及头尾起点距离。

17. 涂长、间歇过程变化

1. 原因:背辊表面有浆料、未压牵引胶辊,背辊与涂辊间隙太小过紧。

2. 解决方法:清洁背辊表面、调整间涂参数,压上牵引、胶辊。

18. 极片上有明显裂痕

1. 原因:干燥速度过快、烘箱温度过高、烘烤时间过长。

2. 解决方法:检查相关涂布参数是否符合工艺要求。

19. 运行时极片打皱

1. 原因:

1. 过辊之间平行度;

2. 背辊、过辊表面有严重浆料或水;

3. 箔带接头不良致两边张力不平衡;

4. 纠偏系统异常或未开启纠偏;

5. 张力过大或过小;

6. 背辊拉开行程间隙不一致;

7. 背辊的橡胶表面在使用时间较长后发生周期弹性形变。

2. 解决方法:

1. 调整过辊平行度;

2. 及时处理背辊及过辊间异物;

3. 先调节机头的张力调节辊,待箔材平稳后再调整到原来状态;

4. 开启并检查纠偏系统;

5. 检查张力设定值、各传动辊、收放辊的转动是否灵活,及时处理不灵活辊;

6. 把间隙适当扩大,再慢慢缩小到合适位置;

7. 出现弹性形变严重时,更换新胶辊。

20. 边缘鼓边

1. 原因:档料板泡棉阻挡导致。

2. 解决方法:安装挡料板时呈外八字即可或移动挡料板时由外向内移动即可。

21. 漏料

1. 原因:挡料板泡棉或刮料板安装不紧。

2. 解决方法:刮料板间隙稍比图层厚度大 10 - 20 微米,压紧挡料板泡棉。

22. 收卷不齐

1. 原因:收卷轴未安装好、未充气、纠偏未开启或未开启收卷张力。

2. 解决方法:安装固定好收卷轴、气胀轴充气、开启纠偏功能、收卷张力等。

23. 两边留白不均

1. 原因:挡料板安装位置、放卷纠偏未开启。

2. 解决方法:移动挡料板、检查收卷纠偏。

24. 反面间涂无法追踪

1. 原因:光纤无感应输入或正面无间涂。

2. 解决方法:检查光纤头的检测距离、光纤参数、正面涂布效果。

25. 纠偏不动作

1. 原因:光纤参数不对、纠偏开关未开。

2. 解决方法:检查光纤参数是否合理(纠偏指示灯有无左右闪烁),纠偏开关是否开启。

三、创新思考与建议

为了更好地应对锂电池涂布过程中的故障,我们可以从以下几个方面进行创新:

1. 引入智能化监测系统,实时监测涂布过程中的各项参数,提前预警可能出现的故障。

2. 研发新型的涂布材料和设备,提高涂布的均匀性和稳定性。

3. 加强操作人员的培训,提高他们对故障的判断和处理能力。

4. 建立完善的质量控制体系,对涂布过程进行全面的质量管控。

总之,了解锂电池涂布常见故障及解决方法,对于提高生产效率和产品质量至关重要。同时,我们也要不断创新,探索更加先进的技术和方法,为锂电池行业的发展做出更大的贡献。